کوټ د ویلډینګ پروسې په جریان کې د پیچلي فلزاتو تعاملاتو او فزیکي او کیمیاوي بدلونونو کې رول لوبوي ، اساسا د ویلډینګ پرمهال د سپک الیکټروډونو ستونزو باندې بریالي کیږي ، نو کوټ هم یو له اصلي فاکتورونو څخه دی چې د ویلډ فلز کیفیت ټاکي.

الکترود کوټینګ: د کوټ کولو پرت ته اشاره کوي چې د ویلډینګ کور په سطحه په یوشان ډول پوښل شوي د مختلف فزیکي او کیمیاوي ملکیتونو سره د ښکلو دانې موادو سره تړل کیږي.

د الیکټروډ کوټینګ رول: د ویلډینګ پروسې په جریان کې د مناسب فزیکي او کیمیاوي ملکیتونو سره سلیګ رامینځته کول لکه د خټکي نقطه ، واسکاسیټي ، کثافت او الکلینیت ، د مستحکم آرک احتراق ډاډ ترلاسه کول ، د څاڅکي فلزي لیږد اسانه کول ، او د آرک زون شاوخوا او پړسیدلي حوض د ویلډینګ ساحې ساتلو لپاره فضا رامینځته کړئ ، او د ویلډ ښه شکل او فعالیت ترلاسه کړئ.

دا هم امکان لري چې د ویلډ فلزي فعالیت اړتیاو پوره کولو یا د ذخیره کولو موثریت ته وده ورکولو لپاره په کوټینګ کې ډی اکسیډایزر ، مصري عناصر یا یو ټاکلی مقدار د اوسپنې پوډر اضافه کړئ.

د زینفا ویلډینګ توکي خورا ښه کیفیت لري، مهرباني وکړئ د جزیاتو لپاره وګورئ:https://www.xinfatools.com/welding-material/

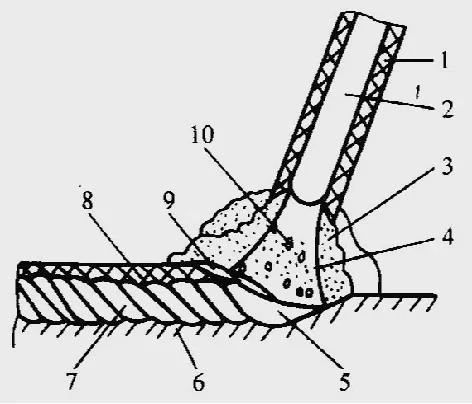

د الیکټروډ آرک ویلډینګ اصول 1. د درملو پوټکی 2. سولډر کور 3. محافظتي ګاز 4. آرک 5. د خټکي حوض 6. اساس مواد 7. ویلډ 8. ویلډینګ سلیګ 9. سلیګ 10. څاڅکي

مختلف خام مواد ویشل کیدی شي:

(1) آرک ثبات کوونکی

اصلي دنده دا ده چې الیکټرود د آرک برید کولو لپاره اسانه کړي او د ویلډینګ پروسې په جریان کې آرک په ثابت ډول سوځي. هغه خام مواد چې د آرک سټیبلائزر په توګه کارول کیږي په عمده توګه هغه مواد دي چې په اسانۍ سره د یو ټاکلي مقدار ionized عناصر لري چې د ټیټ ionization ظرفیت لري، لکه فیلډسپر، د اوبو شیشې، روټیل، ټایټینیم ډای اکسایډ، مرمر، میکا، یلمینایټ، کم شوی ilmenite، او داسې نور.

(2) د ګازو تولیدونکي ایجنټ

ګاز د آرک د لوړې تودوخې لاندې تخریب کیږي ، محافظتي فضا رامینځته کوي ، د قوس او د پولو فلزاتو ساتنه کوي ، او شاوخوا هوا کې د اکسیجن او نایتروجن د ننوتلو مخه نیسي. په عام ډول کارول شوي ګاز تولیدونکي اجنټان کاربونیټ دي (لکه ماربل، دولومایټ، میګنایټ، بیریم کاربونیټ، او نور) او عضوي مواد (لکه د لرګیو اوړه، نشایسته، سیلولوز، رال، او نور).

(3) Deoxidizer (د کمولو ایجنټ په نوم هم پیژندل کیږي)

د ویلډینګ پروسې کې د کیمیاوي فلزاتو عکس العمل له لارې ، په ویلډ فلز کې د اکسیجن مینځپانګه کمه شوې ، او د ویلډ فلز فعالیت ښه شوی. Deoxidizers په عمده توګه د اوسپنې الیاژ او د دوی فلزي پوډر دي چې عناصر لري چې د اکسیجن سره لوړ تړاو لري. په عام ډول کارول شوي ډیاکسیډیزرونو کې فیرومنګنیز ، فیروسیلیکون ، فیروټیټینیم ، فیروالومینیم ، او سیلیکون - کلسیم الیاژ شامل دي.

(4) پلاسټیکر

اصلي دنده دا ده چې د الیکټروډ پریس کوټ کولو په پروسه کې د کوټینګ کوټینګ پلاستیکي ، لچک او مایعیت ته وده ورکړي ، د الیکټروډ کوټینګ کیفیت ښه کړي ، او د الیکټروډ کوټینګ سطحه پرته له درزیدو څخه اسانه کړي. عموما، هغه مواد چې د اوبو جذبولو وروسته د ځانګړي لچک، ټوټو یا ځانګړي توسعې ځانګړتیاوو سره غوره کیږي، لکه میکا، سپینه خاوره، ټایټانیوم ډای اکسایډ، تالکم پوډر، د اوبو جامد شیش، سیلولوز او نور.

(5) alloying اجنټ

دا د ویلډینګ په جریان کې د الیاژ عناصرو د سوځیدنې خساره جبران کولو او ویلډ ته د الیاژ عناصرو لیږد لپاره کارول کیږي ترڅو د ویلډ فلز کیمیاوي جوړښت او ملکیت ډاډمن کړي. مختلف فیرو الیوزونه (لکه فیرومینګانیز، فیروسلیکون، فیروکروم، فولاد، فیرووانډیم، فیرونیوبیم، فیروبورون، نادره ځمکه فیروسیلیکون، او نور) یا خالص فلزات (لکه فلزي منګنیز، فلزي کرومیم، نکل پوډر، ټنګسټن او نور) کیدای شي غوره شي. د اړتیاو مطابق. انتظار).

(6) سلګینګ ایجنټ

د ویلډینګ په جریان کې ، دا کولی شي د ځینې فزیکي او کیمیاوي ملکیتونو سره سلیګ رامینځته کړي ، د ویلډینګ څاڅکي او د پول فلزي فلزات خوندي کړي ، او د ویلډ جوړښت ته وده ورکړي. هغه خام مواد چې د سلیګ کولو اجنټانو په توګه کارول کیږي عبارت دي له مرمر، فلورایټ، دولومایټ، میګنیشیا، فیلډسپر، سپینه خټکی، میکا، کوارټز، روټیل، ټایټانیوم ډای اکسایډ، ایلمینیټ او نور.

(۷) باندر

د کوټینګ مواد په کلکه د ویلډینګ کور سره وصل کړئ ، او د وچولو وروسته د الیکټروډ کوټینګ یو مشخص ځواک ولري. د ویلډینګ فلزاتو په جریان کې په خړوب شوي حوض او ویلډ فلز باندې ناوړه اغیزه نلري. په عام ډول کارول شوي باندرونه د اوبو شیشې دي (پوټاشیم، سوډیم او د دوی مخلوط د اوبو ګیلاس)، فینولیک آر

د پوسټ وخت: می 08-2023